|

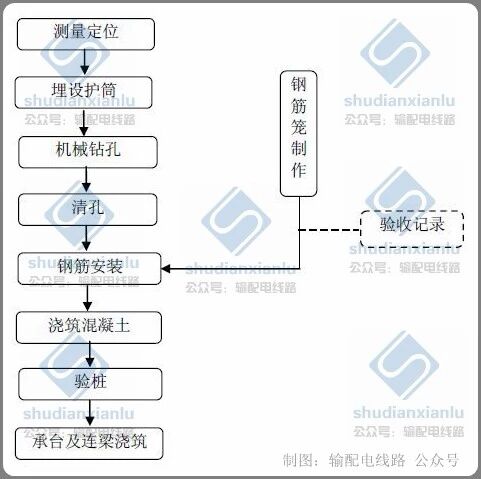

架空输电线路灌注桩基础的施工工艺输电线路设施一般由基础、杆塔、金具、绝缘子、导线、地线(含OPGW光缆)、接地设施等组成。万丈高楼从地起,今天,我们介绍灌注桩基础的施工工艺。 工艺流程

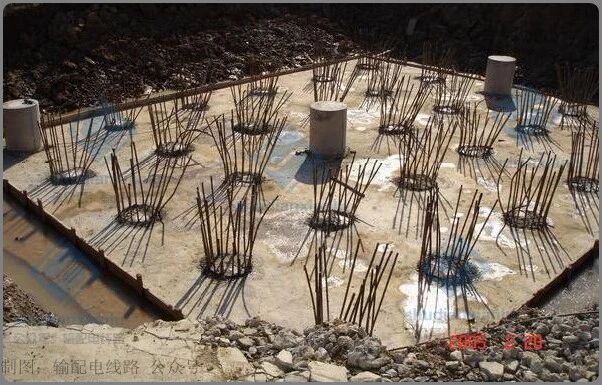

操作要领 测量定位 合理设置桩基础轴线和高程控制桩,做好记录。 埋设护筒 护筒内径须大于钻头直径100mm,埋入原状土,埋深不得小于1m,护筒顶端高出地表200mm左右,四周用粘土填密实,并应保持护筒垂直度和水平度。 机械钻孔 钻机就位应整平对中,保证钻机稳固平正。钻进时随时检查钻机平整度及稳固性,及时校正钻杆,确保不斜孔。 在钻进过程中,应随时检测泥浆性能并作相应调整,保持泥浆黏度、浓度及胶体率符合规范要求。 清孔 清孔有正循环和反循环两种方法,应根据施工情况正确选用。桩孔成孔后,应进行第一次清孔;钢筋笼、导管下好后,用导管进行第二次清孔。 钢筋笼制作与吊装 钢筋笼为分节成型制作,孔口焊接。钢筋笼现场分段加工,利用钻机机架吊装(或吊车吊装),钢筋笼上设控制保护层护板。 浇注混凝土 水下灌注混凝土前应检测孔底沉碴厚度及泥浆性能是否满足设计要求及规范规定,检测合格方能开始浇注水下砼;灌浆采用导管回顶法进行灌注,导管均使用10"规格,灌浆导管使用前须经过过球和压水试验。导管隔水塞采用充气球胆或水泥塞,球胆必须充分充盈导管,不能有间隙。初灌量应保证将导管埋住0.80m以上 水下灌注砼过程中,起拔导管时,应由专人测量砼面高度,并进行记录,严禁将导管提离砼面,导管埋深控制在1.5~2m。水下灌注混凝土应具良好和易性,坍落度180-200mm; ▲图 灌注桩示例 见证点及停工待检点 见证点 灌注桩基础:地脚螺栓及钢筋规格、数量、水泥、外加剂、砂、石、水、混凝土强度、桩体整体性、基础顶面高差。 停工待检点 灌注桩基础:清孔、充盈系数、桩径、桩垂直度、连梁(承台)标高、混凝土表面质量。 工艺质量要求及标准 4.1 依据桩位中心确定护筒挖埋位置,其挖设直径比护筒外径大200mm左右,挖设深度为1.0m。护筒顶端高出地表200mm左右。 4.2 护筒固定后经现场监理人员验收签字后方可钻机就位,就位时钻头中心对准护筒中心(或定位钢筋)保证误差不大于20mm。 4.3 钻进时随时注意机台稳固性、立轴垂直度变化,若立轴垂直度大于5‰,及时纠正。随时抽检,抽检率应大于15%。 4.4 采用二次清孔法,即在钻进至设计层位深度后调整泥浆,进行第一次清孔,下入钢筋笼、导管后,进行第二次清孔,沉渣必须小于100mm 。 4.5 钢筋笼吊放位置允许偏差:钢筋笼定位:±50mm,钢筋笼平面误差:±10mm,主筋保护层误差:±20mm 4.6 充盈系数大于1.1。 注意事项 5.1 因砂颗粒易产生沉淀,当泥浆循环停止时,应将钻头提离孔底1-2m左右,防止因沉淀过快过大而“埋钻”。 5.2 在钻进过程中应经常上下提升钻具,同时适当加大泥浆比重以预防产生“缩径”,若产生“缩径”应将钻头提升到“缩径”孔段,快速回转串动钻具上下反复“扫孔”。 5.3 在钻进过程中要检查钻机的水平稳固,尽量减小钻具升降速度,以减小对孔壁的扰动,同时在砂层中要注意控制泥浆性能,防止“坍孔”。 |